随着机电式推杆设计师逐步将电子元件集成到推杆壳体中,它所带来的控制和效率优势为通往长期以来一直被油缸垄断的应用领域打开了大门。这些相同的电子元件,加上电动推杆的近期新应用经验,促成了一种模块化设计策略,使电动推杆的定制化变得更加容易,进一步增强了其相对于液压推杆的优势。

运动控制模块化

模块化设计方法是诸多其他市场中普遍采用的方法。例如,在园艺市场,一些线头割草机配备了基本的手柄、电机和连接器,用户可以将其与吹叶机、磨边机、旋耕机或原始修剪机相连。在电子行业,苹果应用程序平台催生了成千上万的新生产力和娱乐选项。电动执推杆制造商现在提供相同类型的可互换功能,使机器设计人员有更多理由从液压推杆转向电动推杆。

在机电式推杆中添加电子元件是模块化的一次突破,打开了一扇通往无数软件选项的大门,可提供控制、分析、诊断及许多其他液压系统所不具备的功能。这种智能与适配器、线束等其他可定制组件相结合,使添加附件、软硬件变得更加轻松和更具性价比。三个可以轻松添加到核心电动推杆的全新模块示例是力反馈、负载阻尼以及手动释放和控制。

添加力反馈

由于控制和维护等众多原因,了解推杆所承受的应力对用户来说至关重要。在液压系统上添加力反馈是可能的,但很复杂。液压技术设计非常成熟,如要变更,将涉及重新设计许多组件,而这些组件仅与当前应用相关。由于没有电子部件,系统设计人员不得不使用不太先进的测量技术,例如根据泵电流变化来计算压力。

在传统机电式推杆上增加力反馈也颇具挑战性。这种类型的功能通常需要从头开始重新设计推杆。制造商可以使用现有结构,但必须进行尺寸、形状或其他调整。尽管设计人员可以制定出一个定制化解决方案,但要实现该解决方案会很费力,组件可能更昂贵,而且该解决方案可能不容易适应其他应用。

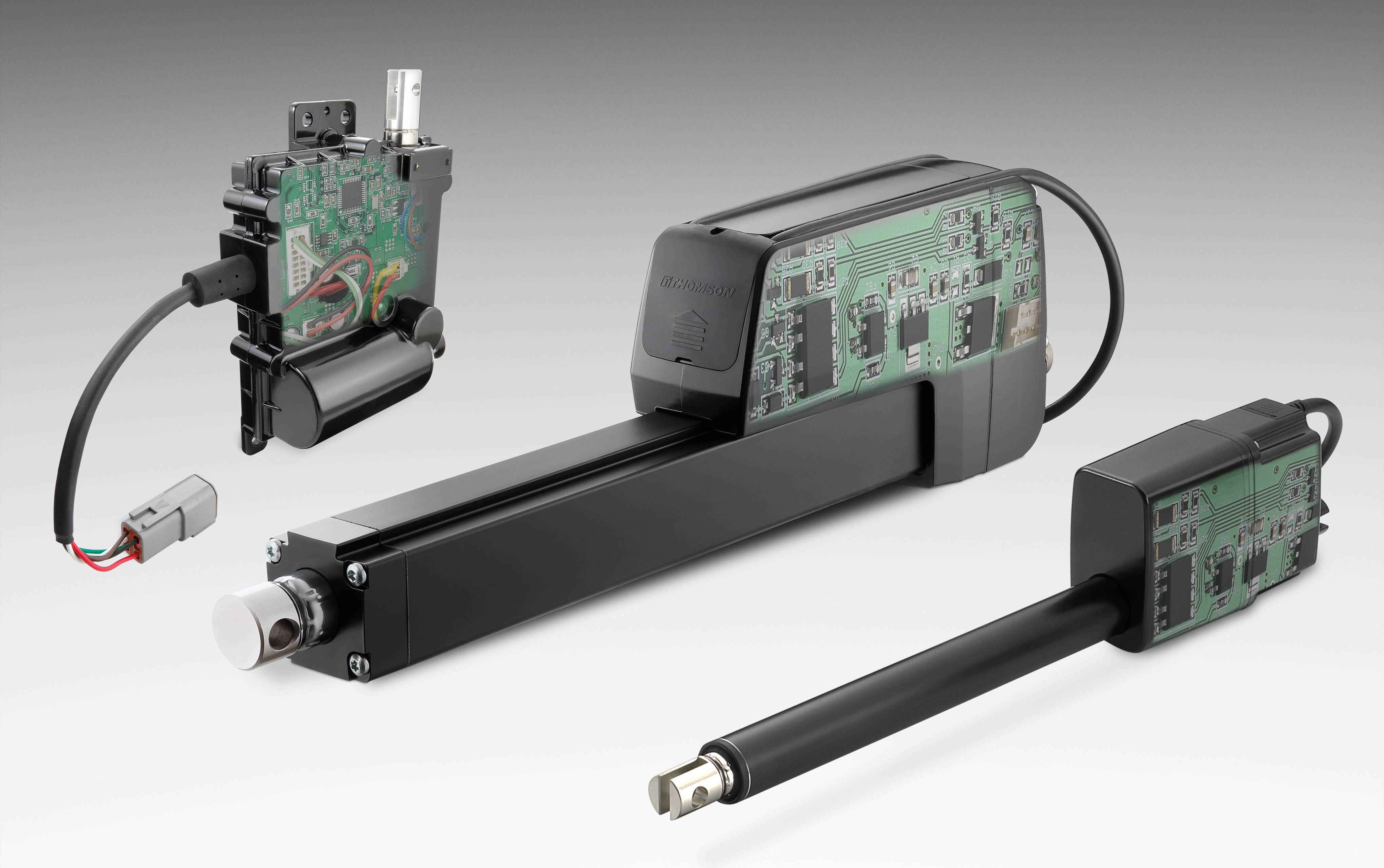

通过智能推杆来设计面向未来的应用则要容易得多。智能推杆约80%的技术是一种多个应用所采取的核心技术。(图1)制造商将这项核心技术与力反馈功能分开设计,例如利用应变计等装置。与依赖电机电流进行测量相比,这是一种更具代表性的压力测量方法。只需将几根电线从推杆插入控制系统即可连接应变计,而无需添加复杂组件来测量液压系统中的压力。

图1.使用智能电动推杆,您可以立即享受力反馈等即插即用控制功能的优势,而无需花费宝贵的时间进行布线、安装和测试。(图片由 Thomson Industries,Inc.提供)

负载阻尼

同一核心技术在用于提供负载阻尼时也无需任何改变。长期以来,承受冲击载荷的能力一直是液压系统的优势。液压油的不可压缩性有助于吸收冲击并防止振动损坏所有其他系统组件。幸运的是,现在可以在电动推杆上添加这种减震器,而无需改变核心结构。

减震器可以连接到执行器后部的适配器上,从而增加组件的总长度和重量(图2)。这种更改包括减震垫圈,它们可以沿推杆的负载路径发生弹性变形并耗散能量。当推杆延长管受到冲击载荷时,与之相连的减震器会根据冲击载荷的方向伸展或压缩,然后返回到其原始位置。

图2.减震选件安装在后部适配器和外壳之间,使推杆能够吸收冲击载荷。(图片由 Thomson Industries,Inc.提供)

行程距离主要取决于冲击本身的功率,但也受负载大小、温度、冲击负载速度和安装位置的影响。减震适配器可防止正负冲击载荷作用在推力组件的其他机械部件上,包括滚珠螺母、滚珠丝杠和推力轴承。它延长了推杆的使用寿命,消除了冲击载荷作为液压系统在更多应用中的竞争优势。

手动制动器释放和控制

当涉及在推杆设计中应用广泛的无刷电机时,标准核心技术可以采用手动制动器释放和控制,与液压系统相比,具有安全、维护和节能等方面的优势。

手动制动器释放模块允许操作员在机器部件卡住、损坏或出现其他问题时用手进行移动。该模块使机器能够在施加了负载和/或重力的情况下进行运动,向电源或电池提供再生电流以帮助控制运动(图3)。

图3.当机器部件卡住、断裂或处于尴尬位置时,电动推杆可以手动移动到方便用户进行维护的位置。手动制动器释放选项可分离抱闸,以便延长管可以在负载及重力辅助下伸展或缩回至所需位置。(图片由 Thomson Industries,Inc.提供)

这些功能可以很轻松地添加到使用无刷电机及适应性设计的推杆中。而要在液压系统中实现这些功能则非常困难,通常无法做到。液压系统必须始终通电并不断消耗能源。无法做到进行停机维护而不影响应用的生产力。

模块化世界的生命力

在模块化世界中,设计人员会选择适合其应用的附加组件,正如他们现在对许多其他类型组件所做的那样。他们先选择零件、电压、负载和行程来确定核心驱动系统需求,然后选择其他选项作为附加组件,例如环境条件、控制和电气要求等。实用的附加组件还可能包括上述力反馈、负载减震和制动/控制选项,具体取决于具体制造商提供的附件。

在真正的模块化世界中,为通用技术平台设计附件而不是一切从头开始设计的能力推动了以前无法想象的全新功能性的开发。这种方法非常适合电动推杆制造商。他们正不断挑战极限并探索新的电机技术、替代性丝杠技术等,以提供新价值和更强大的解决方案。

尽管物理学表明,只需将丝杠和电机变得更大,就能使推杆移动更重的负载,但终极挑战在于如何在相同或更小的外壳内实现高输出。利用模块化设计的可能性是应对这一挑战的一种方法。当用电动推杆取代庞大的液压系统时,使用附加组件可能会实现高回报

”